2新型限位器设计及分析

2.1新型限位器设计

新型桥式起重机大车行程限位安全装置针对目前一般低速类桥式起重机而设计,按照国家标准中的双级保护要求,将电控信号、机械控制信号及装置本身特性结合于一体设计而成,如图2所示。该装置运行过程经过四个步骤,如图3所示。

图2新型桥式起重机大车行程限位安全装置

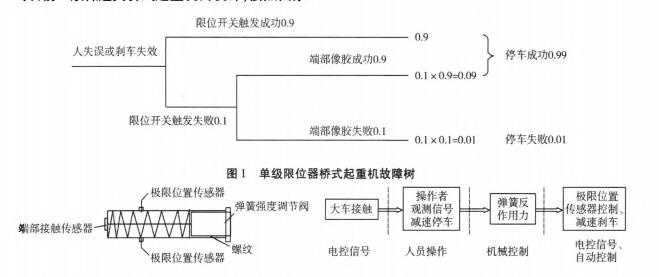

新型桥式起重机大车行程阻尼限位装置通过采用机械、电控等措施,起重机安全监控管理系统极大程度地改正了目前使用的行程限位开关的缺点,将双级行程保护的思想融人其中,可降低一般类型起重机发生事故的概率。该装置内设有一个可调劲度系数的弹簧,其适用于市面上所有的起重机,通过弹簧被压缩来保证起重机停车。该限位装置传感器探测到大车接近设定位置后,输出一个信号,触发警铃或警示灯;操作人员观察或听到警示信号后采取措施;若人员疏忽操作之后,弹簧被压缩位移增大,进而触发第二位传感器,强制控制电警示信号成功,人员操作成功0.6。采用故障分析法(FAT)对新型限位器进行故障分析,如图4所示

根据故障树分析得出,在人为停车失误或刹车失效后新型限位器保证起重机停车成功的概率为0.99996,比原有的单级限位器的停车可靠度更高。新型限位装置与原有的单极限位装置相比具有以下特点:

(1)大车在接近极限位置时通过警示灯提示大车司机,可减小人失误的概率,缓解司机疲劳。

(2)带有传感器的自动控制部分的使用,增加了安全限位装置的可靠性,加强了停车安全性。

(3)运行大车与限位安全装置弹性性接触,接触平滑可靠,可消除大车运行机构的振动带来的不良影响,保护起重机端部及承重梁等设施,减小对起重机自身的冲击伤害。

(4)电气控制开关不与运行中的大车直接碰撞,延长了使用寿命。

(5)如果由于机械损坏或其他外界不安全因素导致冲击力超出设计范围后,装置自身通过末

(6)新型起重机行程限位器使得起重机停车可靠性更高,安全性更强。

3结论

(1)通过FAT故障分析法,比较得出新型限位器比原有的单级限位器停车可靠度更高,分析得出在由于人失误后安全装置在起重机停车过程中为主导因素。

(2)该装置可降低人为因素在整个停车过程中所占比重,突出自动控制的优势,增强行程阻尼限位安全装置的作用,大大降低了桥式起重机事故的发生。

(3)该装置的安装和使用在停车过程中降低了现有国家标准要求的双级行程限位器的投资,可替换原有的单级限位装置且能达到双级行程限位的效果,减少了由于起重机限位器的设计缺陷所导致的事故。