摘 要 本文介绍一种用于制动位移测量和起升机构运行状态实时监测的起重机机构制动过程参数检测装置及制动性能分析方法。 测量记录装置用于控制测量过程、处理和保存测量数据 、判断制动性能 ,通过制动性能曲线可以观察制动性能变化趋势 ,有助于早期发现制动机构故障 ,避免因制动性能劣化引发的事故 。

起重机起升机构下降制动距离是衡量起重机械安全性能的一项重要指标 ,长期以来,对该指标的检测都是在对起重机作定期性能检测时进行,由于检测周期间隔时间较长,其间因制动性能的劣化导致下滑量的超标不能及时发现和预报 ,严重威胁起重机械的安全运行。目前对起重机安全监控管理系统下降制动距离的检测主要包括目测和专用仪器法 ,这些检测手段和方法仅适用于起重机生产厂出厂产品的制动性能检测 ,或者是在用起重机的年度检验时对制动下滑量进行检测的场合 ,均无法做到对该指标长期连续的监测。

通过对制动距离的实时监测和制动性能变化趋势的在线分析可以及时发现制动下滑超标 ,做到早期预报 ,有效保障起重机械运行安全。

1 方法目的

本方法的目的在于提供一种基于位移量测量和起升机构运行状态实时监测的起重机起升机构制动过程参数检测及制动性能分析方法 ,上述测量 、记录和分析均在起重机日常运行过程中进行 。 通过实时测量和记录起重机起升机构制动过程参数 ,为评估起升机构的制动性能提供依据 ,实现制动性能劣化自动预报。 所说的制动过程参数至少包括 :起升机构运行指令信号、制动器动作信号、机构位移量。

2 技术方案

本方法采用旋转增量编码器直接测量起升机构位移量 ,为了保证测量精度 ,采用编码器直接安装在卷筒轴端 ,通过测量卷筒的旋转弧度换算吊具的直线位移量。本方法包含一个测量记录装置 ,用于制动距离检测 、计算和计算结果的保存。 该装置至少具有编码器信号输入通道 、开关量输入通道和模拟量输入通道 ,起重机安全监控管理系统分别接入编码器信号、起升机构运行方向信号、制动器动作状态信号。上述测量记录装置具有数据显示和记录功能 ,能显示和保存制动距离的测量结果 ,保存的数据可用于制动性能变化趋势分析 ,帮助用户早期发现制动设备故障隐患。制动器动作状态信号通过制动器失电监测单元检测 ,为了保证测量精度 ,该检测单元必须具有即时响应特性 ,不能有延迟或滞后。

通过采集下降制动过程累计脉冲数计算制动距离 ,制动距离计算方法如下 :式中 ,Ps 为制动过程累计脉冲数 ;C 为结构系数 ,编码器安装在卷筒轴端时 ,与编码器分辨率、卷筒直径、钢丝绳直径、绳槽深度、滑轮组倍率相关 。

依据国家标准相关规定 ,确定下滑超标判断基准值 ,获取制动距离 S 后 ,可对起升机构的制动性能进行判断 。分 :总则》4 .2 .6 .3 规定 :对于钓钩起重机 ,起吊物下降制动的制动距离(控制器在下降速度最低档稳定运行 ,拉回零位后 ,从制动器断电至物品停止时的下滑距离)不应大于 1 min 内稳定起升距离的1/6《GB 6067 .1 — 2010 起重机械安全规程第1 部5 ,据此设 :最低档稳定起升运行 1 min 的距离= Sn ,则 :下滑超标判断基准值 = Sn /65。 定义标称制动距离 :

a n (2)

S = S /65

标称制动距离比 : a

s (3)

R = S /S式中 ,Rs 的意义在于 :Rs 反映了起升机构下降制动性能 ,当起升机构下降制动距离满足标准要求时 , Rs 总是小于 1。 据此可以判断起升机构制动性能 ,当 Rs 接近于1 时 ,发制动性能劣化预警信号 ;当 Rs > 1 时 ,发制动性能劣化报警信号 。

按时间顺序将 Rs 通过二维坐标系表示 ,获得制动性能曲线 :Rs - t ,该曲线反映了制动性能的变化趋势。

3 实施过程

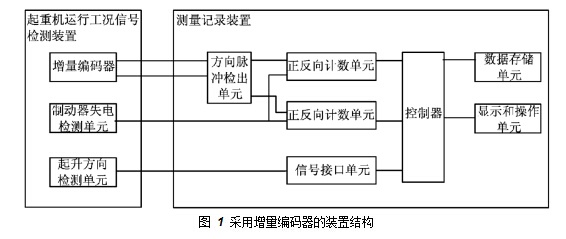

采用增量编码器检测位移量 ,编码器安装在卷筒轴端 ,系统结构如图1 所示 ,包括起重机运行工况信号检测装置和测量记录装置。起重机运行工况信号检测装置由增量编码器、制动器失电检测单元 、起升方向检测单元组成。 测量记录装置由控制器、方向脉冲检出单元、具有计数始能控制端的正反向计数单元、信号接口单元、显示和操作单元、数据存储单元组成。

增量编码器正交方波脉冲 A 、B 接入方向脉冲检出单元 ;制动器失电检测单元提供计数使能/禁止信号 ,接入正反向计数单元 ;起升方向检测单元的起升方向信号通过信号接口单元与控制器连接 。控制器是一种工业控制计算机系统 ;信号接口单元以串行或并行数据传输方式与控制器进行数据交换。 数据存储单元有足够的数据存储容量用于连续记录和长期保存制动距离测量数据 。显示和操作单元用于装置的运行参数设置、测量数据显示等人机交互操作。

系统工作过程如下 :定义 :正向/反向脉冲分别为下降/上升计数脉冲。当系统检测到起升机构处于下降运行状态时 ,启动制动距离检测程序 ,实时监测制动器失电状态信号 ,此时下降计数器和上升计数器初始值分别为Na1 和 Nb1 。

当制动器处于得电打开状态时 ,制动器失电检测单元输出计数禁止信号 ,两个计数通道均被禁止计数操作 ,计数器初始值保持为 Na1 和 Nb1 。当起升机构下降过程结束时 ,下降制动过程启动 ,制动器失电 ,测量和记录装置检测到制动器处于失电制动状态 ,两个计数通道均被允许计数操作 ,对计算标称制动距离比 R ,判断制动性能 ;上述测量

s计算结果保存至存储单元 。

以某大型钢厂起重机为例 ,设备系统参数如下 :

卷筒直径= 1 .28 m ;绳槽深度 = 0 .015 m ;钢丝

绳直径= 0 .027 5 m ;Sn (m)= 7 ;编 码 器 分 辨 率=

4 096 ;滑 轮 组 倍 率= 8 ;S = S /65= 0 .107 7 ;C =

0 .000 012 241 7。 a n

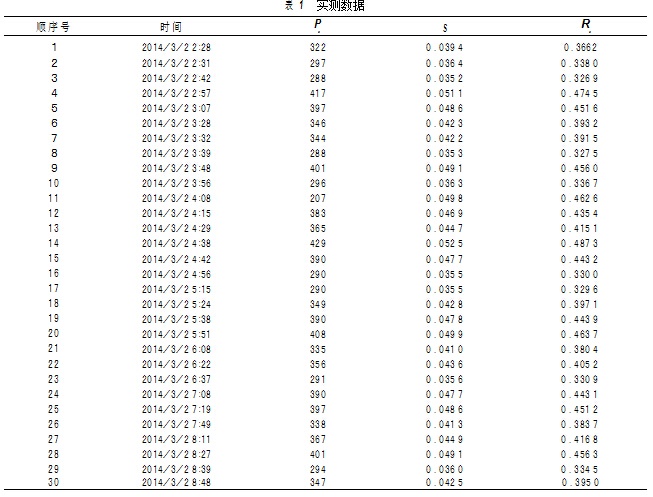

表1 是该实施方案的一组实测数据 ,表中列出了系统的机械结构参数及一段时间内每次下降制动过程的相关数据 ,包括 :下降制动位移量对应的脉冲数 Ps 、制动距离 S 、标称制动距离比 Rs ,这些数据依

时间顺序描绘出制动性能曲线均在显示和操作单元显示。 图2 为根据表1 数据得到的制动性能曲线 。

由图2 可判断出该起重机操作人员在这段时间内没有出现违规现象 ,因此起升机构下降制动距离满足标准要求 ,Rs 始终小于1。

4 结论

(1)该装置能在起重机日常运行过程中在线检测测量、记录和分析。

(2)测量记录装置实时测量和记录每次制动距离测算结果 ,起重机安全监控管理系统当制动距离接近或超过规定值时发出预警信号 ,提示制动性能劣化。

(3)通过制动性能曲线观察制动性能变化趋势 ,有助于早期发现制动机构故障 ,避免因制动性能劣化引发的事故。