随着现代工业的发展,起重机作为物料搬运工具在钢铁冶金、船舶及机械制造等工业领域的应用越来越广泛。在起重机运行过程中一个主要的问题就是啃轨问题,严重时会造成脱轨事故,因此对轨道状态的定期检测十分要[1,2]。国家标准规定的起重机轨道检测参数主要包括单轨直线度、双轨同截面内跨距和高度差[3]。目前仪器检测主要采用两种方法:激光准直测量法[4,5]和全站仪测量法[6,7]。起重机监控系统针对现有检测方法和设备存在的问题,笔者提出了一种新的起重机轨道检测方法,并设计了一种新型检测仪,该检测仪成本更低、安全性更强、检测更方便。

1检测方法与总体方案

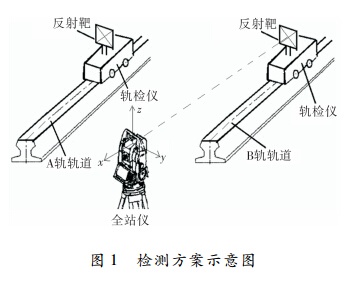

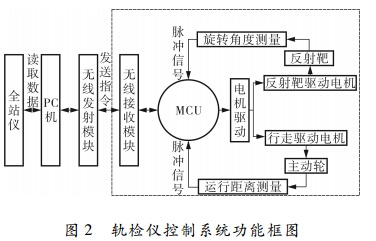

如图1所示,将全站仪固定于地面某个位置建站,由全站仪建立统一的全局坐标系。搭载反射靶的两部轨检仪分别运行在两根轨道上,全站仪瞄准反射靶,测量靶心坐标。测量结束后分别获得位于同一坐标系的两组坐标值。通过这两组坐标即可重构出两条轨道曲线,进而可获得两根轨道直线度、双轨跨距及双轨高差等待测参数。系统功能框图如图2所示。

2硬件设计

轨检仪控制系统硬件组成如图3所示,轨检仪主动轮和反射靶是系统的两个主要受控对象,可以接受两种方式对其进行无线控制:PC和遥控器。

2.1电机驱动模块

电机驱动部分采用L298N作为驱动芯片,可同时驱动两个电机。用该芯片作电机驱动,操作方便、稳定性好、性能优良,可直接用单片机IO口提供信号,且带有使能端,方便PWM调速,电路简单,性能稳定,使用比较方便。电机驱动模块电路如图4所示,由于电机运行状态突然改变时会形成很大的反向电流,因此在电路中加入了二极管,其可为反向电流提供泄放途径,保护芯片安全。

2.2位置反馈模块

位置反馈模块主要用来产生计数脉冲信号并反馈到MCU,从而使MCU得到反射靶旋转角度和轨检仪运行距离信息。该模块中的编码器电路如图5所示,笔者采用增量式编码器,输出A、B两相的方波信号,A相超前90°。将B相信号接入单片机IO口作为中断计数。A、B两相信号经D触发器74ls74输出方向信号,输入到单片机IO口供旋转方向判断之用。

2.3防撞模块

为防止轨检仪在轨道上运行时撞到障碍物而受损,加入了防撞设计。防撞检测距离不宜太小,一般在300mm左右为宜,以防止因速度过快、车轮打滑造成相撞事故。采用光电式接近开关做防撞感应元件。采用4个NPN常开型漫反射光电开关检测前后方的障碍物,检测到障碍物时输出低电平,通过四输入端双与门74ls21连接至单片机。当任一个检测到障碍物时,都会引发输出信号负跳变,从而提高障碍检测的范围和精确性,适应复杂的作业环境。

2.4待机控制模块

为最大限度地延长电池寿命,设计了待机控制模块,在检测暂停时可以很方便地通过遥控器在地面上关闭主电路电源,使仪器进入低功耗待机模式。待机控制模块电路如图6所示,其主要由D触发器CD4013、三极管T1、二极管D6及继电器K1等元件构成。通过CD4013实现状态翻转,信号通过三极管放大后驱动继电器完成主电路电源状态的切换。

3软件设计

仪器软件系统主要由主程序(图7)、PC指令解析子程序、遥控指令解析子程序、串口中断子程序、定时器中断子程序、仪器行走控制子程序及反射靶控制子程序等模块构成。系统开机后首先进行相应初始化,随后进入主循环不断扫描PC和遥控器指令并执行相应操作。

4现场实验

为验证笔者提出的检测方法和所研制的轨道检测仪的性能,进行了现场实验。起重机轨道轨长74m,设定轨检仪采样间隔2m,A轨采样37点,B轨由于障碍物遮挡,采样33点。将实验检测数据同上海市计量测试技术研究院对该轨道的检测鉴定结果进行对比,对比结果见表1

通过实验对比可知,笔者提出的新型起重机轨道检测方法和轨检仪的检测精度接近于传统方法,检测结果最大相差在3mm以内,检测精度可以满足要求。

5结束语

现有起重机轨道检测方法和装置基本都需要检测人员攀爬至轨道上进行检测,普遍存在检测安全性差及检测不方便等不足,针对该现状,提出了一种新的检测方法,并设计了一种新型检测仪。该检测仪在检测过程中,不需要将全站仪架至起重机高空轨道,检测更安全、更可靠。设计的轨道检测仪已成型,并经过多次现场实验,实验结果表明,该仪器能够满足起重机轨道检测的要求,检测精度较高,且系统成本降低,检测更安全、方便。若配合更高精度的全站仪测量,能达到更高的检测精度。研究的起重机轨道检测方法为起重机轨道检测提供了一条更安全、可靠、成本更低、更易实现的途径,可替代原有全站仪法进行较长轨道的检测,具有重要的实际应用和推广价值。