1、引言

箱形梁属于一种典型的机械结构,其作为骨架或承载结构在起重机械等领域得到了广泛运用。在焊接过程中,箱形梁不可避免地存在残余应力、应力应变集中和各类焊接缺陷,在交变载荷作用下,这些细小缺陷逐渐汇合和萌生出裂纹,并不断扩展,最终导致结构的疲劳断裂。由于起重机发生疲劳破坏而导致的安全事故,通常会造成重大的财产损失或人员伤亡,已成为影响行业发展和社会安全生产的一大难题。文献I。建立了带穿透性裂纹板的有限元模型,采用l,4节点位移法、位移外推法和虚拟裂纹闭合法计算应力强度因子,研究了载荷、裂纹长度和构件几何参数对裂纹尖端应力强度因子的影响。文献哆通过制作Q345B非标准箱形梁试件,开展了结构焊缝裂纹的疲劳扩展实验,起重机安全监控系统并利用有限元计算不同裂纹长度下应力强度因子,用于指导港口起重机裂纹结构的安全评价。文献闻基于ANSYS软件建立了起重机箱形梁的裂纹模型,并计算出裂纹尖端的应力强度因子,用于结构疲劳寿命预测和剩余强度计算。以往针对箱形梁的断裂研究,大多采用单一方法进行应力强度因子计算,缺乏基本方法间的对比分析,未深入研究裂纹尺寸、构件参数和焊接细节等综合因素对裂纹强度的影响。以36t集装箱门式起重机为例,针对箱形梁结构中的高发性疲劳裂纹,基于线弹性断裂力学理论,结合整机有限元分析结果,得出裂纹尖端应力强度因子的理论值;再利用ANSYS建立裂纹子模型,借助KCALC命令通过有限元法求解应力强度因子,并与理论值对论比分析。同时深入地研究了裂纹参数、主腹板厚度和下盖板厚度等对应力强度因子的影响。为重机箱形梁结构设计和安全评定提供依据,具有重要的工程实用价值和理论意义。

2、裂纹萌生与扩展机理

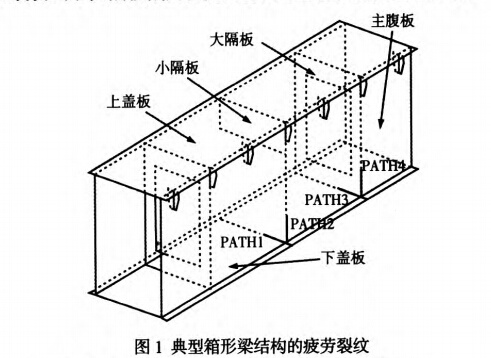

通过对在役桥门式起重机的实际检测和疲劳试箱形梁结构的高发性疲劳裂纹,主要发生在下盖板与主腹板间的纵向受拉翼缘焊缝和大隔板与主腹板连接焊缝下端的焊趾处,其疲劳裂纹萌生源和扩展机理,如表1所示。]

3、线弹性断裂力学理论基础

应力强度因子作为判断缺陷结构是否发生脆性失稳扩展指标,反映了裂纹尖端应力场强度大小,解决了裂纹尖端应力奇异性的难题。根据裂纹的受力情况,将裂纹分为I型张开裂纹、n型滑开裂纹和III型撕开裂纹。由于起重机箱形梁典型位置裂纹主要承受拉应力作用,易形成I型裂纹171,I型裂纹是最为危险的,所以从安全角度,可以把实际裂纹按照I型裂纹处理。根据线弹性断裂力学理论,结合文献罄-n】,可知应力强度因子的一般公式:K。=(1,盯)V而 (1)式中:旷—裂纹长度或深度;y一与裂纹形状、位置和加载等有关的修正系数。大隔板焊缝取Y=I.05,翼缘焊缝取y=1四;口—假定结构无裂纹时裂纹尖端区域名义应力。通过实际测量或有限元计算得到。

当起重机结构采用中等强度以上钢材时,裂纹尖端基本不存在塑性变形;当采用中等强度以下钢材时,裂纹尖端将出现小范围的塑性区,一般远远小于裂纹尺寸。均可直接采用线弹性理算应力强度I玉l-Y*-'q。在线弹性条件下,建立箱形梁结构不发生脆性断裂的x判据:局≤如 (2)式中:j10一结构发生脆性断裂的lI岛界应力强度因子,即断裂韧度。当裂纹尖端应力强度因子达到断裂韧度时,裂纹就会发生失稳扩展。

4、整机结构有限元分析

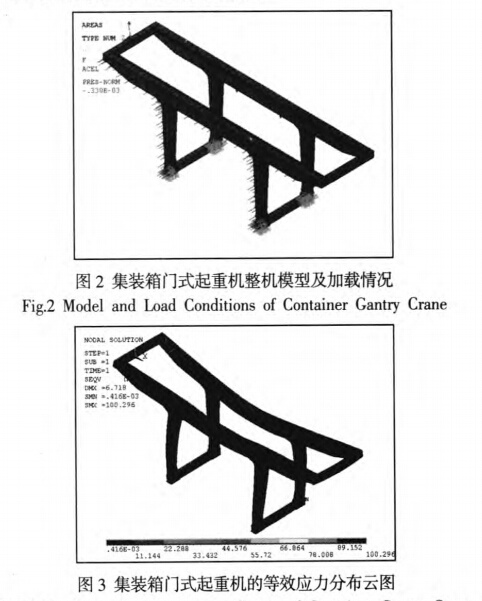

某铁路局36t集装箱门式起重机结构主要参数为跨度18m,悬臂长12.5m,小车轴距8.6m。利用ANSYS及其参数化设计语言(APDL),采用sheU63单元,建立起重机整体结构的参数化模型。将小车位于跨中,起升机构满载提升考虑冲击载荷)时,作为研究跨间裂纹的最危险工况。同时考虑结构自重、风载、大车运行偏斜侧向力等的作用,起重机整机模型及此工况下的加载情况,如图2所示。在跨中工况下,整机结构的等效应力云图,如图3所示。

最大应力出现在小车轮压位置,最大等效应力为100.296MPa。按照图1定义路径PATHl,得到按照无裂纹建模时,裂纹尖端位置应力沿该路径的变化曲线,如图4所示,作为理论计算应力强度因子时的计算应力

5、裂纹子模型有限元分析

5.1建立裂纹模型

为了提高裂纹模型的计算精度和效率,采用Shell-Solid子模型高级分析技术,即在起重机整机模型和分析结果基础上,截取跨中裂纹附近的部分腹板和下盖板,进行局部重点分析。并结合跨中裂纹的对称性,建立1/2的三维实体裂纹模型。子模型相对整体模型的位置和相关参数,如图5所示。图中:兀一主腹板厚度;z’厂-下盖板厚度;删纹尖端到腹板或下盖板的距离。采用APDL建立裂纹参数化模型,并编制命令流文件,同时考虑腹板与下盖板间的焊接细节。裂纹尖端奇异单元采用Solid95逐节点直接建模,扩展层及非裂纹区采用的单元为Solid45。由于下盖板外伸翼缘的存在(下翼缘板边沿到腹板中性面距离为25r啪),需要考虑两种裂纹情形:当a<25mm时,下盖板裂纹按中心裂纹处理,裂纹还未扩展至下盖板边缘,如图6、图7所示;当a,>25mm时,按边裂纹处理,裂纹已扩展至下盖板边缘,如图8、图9所示。

5.2裂纹模型有限元计算

跨中对称截面上的非裂纹面节点添加对称边界约束,将整体模型切割边界上的位移值,插值到子模型的切割边界上,作为分析裂纹子模型的约束条件。两种裂纹情形下,子模型的边界约束条件,如图6和图8所示。通过有限元计算,并借助ANSYS的扩展显示命令,得出裂纹完整模型和裂纹截面等效应力分布云图,如图lO一图13所示

通过观察分析结果,发现在两种情况下,裂纹面均为低应力区,裂纹尖端均为高应力区,尖端位置均出现了应力集中;下盖板裂纹由中心裂纹扩展为边裂纹后,在主腹板和下盖板处出现了更为显著的裂纹开口,沿板厚度方向上的外侧裂纹尖端应力要明显大于内侧应力。

6、应力强度因子的比较分析

接下来对箱形梁下盖板穿透裂纹尖端的应力强度因子进行深入研究。通过图4得到结构在不含裂纹时裂纹尖端位置的应力,代入式(1)得到应力强度因子的理论值;再利用ANSYS的KCALC命令直接计算得到应力强度因子的有限元值,并与理论值进行比较分析。

通过同时改变整体模型和裂纹子模型的对应参数,研究裂纹参数n、主腹板厚度E和下盖板厚度疋对下盖板穿透裂纹应力强度因子的影响,如表2。表4所示。假定主腹板厚度五=10ram、下盖板厚度T卢12mm时,不同裂纹长度下的应力强度因子。如表2所示。假定下盖板厚度T:=12mm、裂纹参数a=15mm时,不同主腹板厚度下的应力强度因子,如表3所示。假定主腹板厚度Ti=lOmm、裂纹参数a=15mm时,不同下盖板厚度下的应力强度因子,如表4所示。

从表中可以看出,利用ANSYS计算得到的应力强度因子与理论值虽然存在一定误差,但绝对误差控制在5%左右,具有一定精确性和参考价值;裂纹参数口对应力强度因子的影响最为突出,并且随着裂纹参数a的增加,应力强度因子不断增大;随着主腹板厚度死和下盖板厚度疋的增加,应力强度因子不断减小,其中参数死的影响比E更明显,主要是由于下盖板厚度变化对下盖板裂纹尖端位置的应力影响更显著造成的。

7、结论

(1)运用ANSYS软件建立集装箱起重机参数化的整体模型和裂纹子模型。并借助Shell-Solid子模型技术和参数化设计语言,提高了裂纹模型的计算精度和效率;计算出下盖板位置穿透裂纹的应力强度因子,并深入研究了裂纹参数口、主腹板厚度五、下盖板厚度乃对其影响程度,为起重机箱形梁结构设计和安全评定提供依据,具有重要的工程实用价值和理论意义。

(2)含缺陷箱形梁结构的裂纹面为低应力区,裂纹尖端为高应力区,裂纹尖端位置为应力集中区域;当下盖板裂纹由中心裂纹扩展为边裂纹后,箱形梁将出现更为显著的裂纹开口,因此当穿透裂纹扩展至下盖棱外伸边缘时,需要对起重机结构实施更为严密监控和维护手段。

(3)利用有限元计算得到应力强度因子与理论值的存在一定误差,主要是因为有限元结果会受到网格划分数目和方法等的影响,同时理论经验公式是对实际复杂问题的简化归纳,本身存在一定误差,因此采用有限元法计算应力强度因子具有一定精确性和参考价值。

(4)相关参数对下盖板穿透裂纹应力强度因子影响的敏感程度依次为裂纹参数D下盖板厚度玲主腹板厚度n。并且随着裂纹参数口的增加,应力强度因子将不断增大;随着主腹板厚度兀或下盖板厚度孔的增加,应力强度因子将不断减小