一、引言

门式起重机是制造企业的必要设备之一,在生产中应用相当广泛。然而,门式起重机潜在的危险因素也 较多,容易发生恶性事故。国家技术监督局先后专门制定和发布了《起重机设计规范》(GB3811-83)、《起 重机械超载保护装置安全技术规范》(GB12602-90)、《起重机安全规程》(GB6067-85)等标准,要求各类 起重机械必须安装安全保护装置。因此开发新型的门式起重机多功能安全监控和保护系统是很有必要的 。 基于此,近年来国内外先后研制出一些门式起重机安全保护装置,如载荷限制器、力矩限制器、起升高度仪 、 防碰撞装置、风速报警器等。但它们功能单一,如果需要多种保护功能,必须安装多台仪器,这样不仅价格 昂贵,也给维护和使用带来了不便。门式起重机用户迫切需要一种集多种功能于一体的多功能安全监控系 统,并希望门式起重机具有较强的自动控制功能及自诊断能力,以降低操作和维护的劳动强度并保证门式 起重机的安全。

起重机用户关心的涉及到安全方面的工况参数主要有:主钩与副钩的起重载荷和起升高度、大梁的 起重力矩、工作幅度、钢丝绳状况、风速(力)大小、起重过程中载荷振动情况以及大、小车的各种信 息(如轮子与轨道的接触状况、电动机转速参数、温度)等。如何对这些工况参数进行巡回采集、算法 处理,并实时输出控制和提示是本系统设计的关键所在。

二、门式起重机监控系统简介

近年来,现场总线技术、数字信号处理技术的不断发展和渐趋成熟以及各种新型大规模集成器件的出 现,为本系统的实现奠定了技术和物质基础。

现场总线(Field Bus)标准及其技术是国际自动控制领域关注的热点,对于工业控制领域,采用现场总 线的最大优点是可大量节约连接导线。维护费用和安装费用,同时,现场总线能够传送多个过程变量。控制 器局域网(Controller Area Network)属于现场总线的范畴,它是一种有效支持分布式控制(Distributed Controller)或实时控制(Real-time Controller)的串行通信网络,是德国 Bosch 公司于 1980 年初为解决现 代汽车中众多的控制与测试仪器之间的数据交换而开发的一种串行数据通信协议,是一种通信速率可达 1Mbps 的多主总线(Multiple Master Multiple Slave,即 M3S)。

CAN 总线通信接口集成了 CAN 协议物理层和数据链路层功能,可对通信数据成帧处理。它通过对通 信数据块进行编码,保证了网络内节点个数的动态性,并使不同的节点同时接收到相同的数据。数据段长度 最多为8个字节,保证了通信的实时性;而协议利用 CRC检验提供相应的错误处理功能,则保证了数据通信 的可靠性。本系统利用 CAN 总线的以上特性,解决了众多模块(节点)之间的通信问题。

数字信号处理器的出现使数字信号处理领域发生了革命性的变化。它采用了哈佛总线结构,数据总线 和程序总线分离,可同时进行指令的读取和数据运算,指令基本上可以在一个机器周期内执行,片装乘法器 硬件,具有将乘法器和累加器以流水线方式连接的总线,能高速进行连续的乘法运算和累加运算。因而其运 算能力极强,适合于大量高速信号的处理领域,自从问世以来,在短短不到 20 年的时间内,便迅猛发展,得到 了极为广泛的应用。

三、 系统总体结构简图

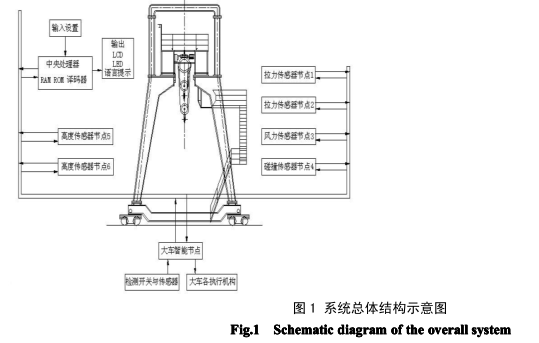

本系统基本组成,如图 1 所示。系统由一个主节点(中央处理单元)、一个智能节点和 6 个最小系统 节点组成。最小系统节点包括拉力传感器节点 1(主钩)、拉力传感器节点 2(副钩)、风力传感器节点 3 、 防碰撞传感器节点 4、高度传感器节点 5(主钩)、高度传感器节点 6(副钩)等,各节点分别负责采集不 同的信号,并进行 A/D 转换(个别节点则不用进行 A/D 转换,如高度节点的增量式光电编码盘可直接得到 数字信号),然后通过现场总线与主节点通信。各模块之间的最大总线长度不超过 130 米,位速率定为 500kbps,总线定时为:BTR0,01H;BTR1,1CH。

2.1 主节点(中央处理单元)

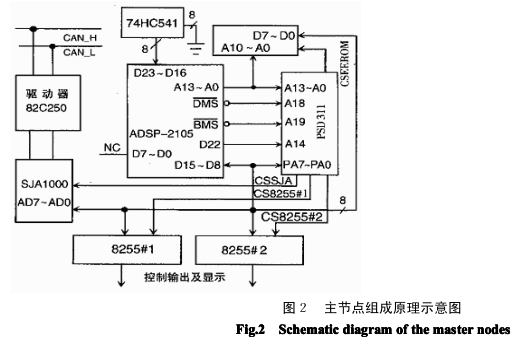

系统主节点结构原理图,如图 2 所示。 中央处理器采用美国模拟器件公司生产的 ADSP2105。它是一种高性价比、性能成熟的 DSP 器件, 在一个 100ns 周期内,可以完成如下操作:取两个操作数,修改指向操作数的地址单元,使两个操作数相乘 并将结果累加到一个 40 位的和中。由于程序循环在硬件内完成,所以每 100ns 能执行一次这些高级指令 的操作。WSI 的 PSD311 可编程外围器件有效地将可编程逻辑、I/O 端口和存储器集成在一块芯片上,可 以实现本系统的外围功能。ADSP2105 在与 PSD311 等外围器件联络方面提供了很大的时序灵活性。它 可以为 4 个分开的存储器空间中的每一个单独分配等待状态数量,以适应很宽的时序差别。我们在 ADSP2105 的 “ 等待寄存器”为 EPROM、RAM 和外部存储器的选通脉冲安排 1 个等待状态,即 200ns 周期 时间,以满足 PSD311 120ns 器件的时序要求。由于总线的通路布在 ADSP2105 的里面,PSD311 的数据线 与 D15~D8 连接。ADSP2105 的 “ D22”线提供 PSD311 的 “ A14”地址线,BMS(Boot Memory Select)充当 EPROM 的片选并与 PSD311 的 “ A19”输入相连接。 选用 SJA1000 作为 CAN 控制器,驱动器使用 CAN 控制器接口芯片 PCA82C250。EEPROM 用作数据 RAM,用于保存设置输入的关键数据,以防掉电时丢失。

2.2 智能节点

智能系统节点原理示意图,如图 3 所示。Philips 公司的 80C592 芯片是 8 位高性能微控制器,是现有 80C522 和 CAN 控制器 PCA82C200 的功能组合,并具有 8 路模拟量输入通道的 10 位 A/D 转换器和两级 优先权的 15 个中断源。PSD311 用作其外围 ROM、RAM 和译码芯片。80C52 利用自带的 ADC 将下车 传感器采集的各种模拟/数字信号转换成数字信号(只对模拟信号),经 CAN 部件送至系统主节点;并接收 主节点来的输出信号,控制大车的各种电气元件及执行机构。 图3 智能系统节点原理示意图 Fig.3 c Schematic t intelligent system nodes 2.3 最小系统节点 最小系统节点使用了 ISO/DIS11898 标准连接方法,如图4 所示。P82C150 是带位速率自动检测和校 正的包括 CAN 协议控制器的单片 16 位 I/O 器件。它的 16 条 I/O 口线的方向、数字与模拟方式均可编程 选择。自带的包含 6 路模拟输入通道的 10位 A/D 转换器具有 0.1%的精度,完全可以满足系统的精度要求。 系统能够实时对各路传感器信号进行巡回采样,经过计算得出相应工况下的门式起重机实际工况参 数,并与标准工作参数比较,当达到极限值的 90%时预报警,超过 100%时报警,并强制停止控制。这时起重 机不能继续向危险方向动作,如行走、起升等。系统还提供了友好的人机界面,用户可以方便地完成特定的 工作参数设置及调试、标定等辅助功能,根据显示屏幕和语音提示实时了解相关的工况参数,以便及时作出 相应的操作。 系统最大的特性是可以根据门式起重机的具体情况动态地增删节点(CAN 监控模块)。高性能的 DSP 和外围器件 PSD 保证了系统的柔性、强壮性和可扩展性。

四、结束语

一体化门式起重机安全监控系统是未来起重机安全监控系统的发展趋势,它将逐步取代单一功能的 安全保护装置,如载荷限制器、力矩限制器、起升高度仪、防碰撞装置、风速报警器等而成为市场主流产品。