一、起重机械安全管理现状

近年来政府一直强调要采取法律、行政、经济、技术等措施,加强特种设备的管理,坚决遏止重特大事故的发生,但由于各种原因,其事故率近几年一直居高不下,导致人员伤亡的绝对数字一直高居八大类特种设备之首。

从事故原因分析,由于人为原因,例如无证操作、人为过载、操作不规范等违章操作引起的事故约占事故总数的 57%;起重机控制装置失灵或钢丝绳质量差等制造质量引起的事故约占 29%;还有 14%的事故原因是风速大、地基下沉等自然灾害引发的事故。引起事故的主要原因有:违规操作、设计缺陷、制造缺陷、维修缺陷、管理缺陷等。其中,违规操作主要原因包括:起重机操作人员未经安全与操作培训直接上岗;无视起重机的承载上限, 放松警惕,导致起重机过载;未有可依的操作章程, 操作人员无章可循等。

鉴于以上结果, 安全监控管理系统的研究与开发非常必要,通过将现代自动化控制、 计算机网络技术、无线通讯等多种技术相结合,改变原来自我封闭的单一控制方式,实现起重机智能化和管理网络化,这是起重机,尤其是船厂特种起重机的发展方向。

二、安全监控管理系统研究目标与内容

研究目标

起重机械安全监控管理系统主要是为保证起重机械运行的安全性、可控性以及可管理性而设计研发的一套设备管理解决方案,主要用于反映起重机械实时和有效的运行状况,并能够对这些状况和司机的操作指令进行实时地监控、 记录和历史回放;实时监控检测起重机工况,自带诊断功能,快速危险状况报警以及安全控制。系统具有黑匣子功能,自动记录作业时的危险工况,为事故分析处理提供依据。

安全监控信息采集要求

根据 GB/T28264 标准的要求, 大型起重机械安全监控系统信息采集源有 18 项,但针对门式起重机,其所要求采集的信息源为 11 项,分别是:起重量限制器、起升高度限位器/下降深度限位器、运行行程限位器、偏斜限位器、联锁保护安全装置、抗风防滑装置、风速仪装置、同一或不同一轨道运行机构防碰撞装置、超速保护装置、供电电缆卷筒安全限位、 起升机构制动器。当有远程监控要求时,还要增加远程视频监控。

三、安全监控管理系统设计

总体构思和模块划分

起重机安全监控系统主要由两个子系统组成, 分别是数据信息系统、 视频信息系统, 其硬件设备安装位置如图 1 所示。

数据信息系统将起重机运行时的数据信息实时地采集进来,并且对其进行处理和存储, 然后控制起重机的运行,此外,系统还将故障信号和危险信号反映出来,提醒操作人员和维修管理员。该系统包括信息采集单元(限位、 重量传感器、 编码器等), 信息处理单元(PLC), 信息存储单元和控制输出单元(CMS)。视频信息系统采集起重机行走区域和吊点的图像画面, 并显示在司机室内的显示器上,供司机查看,同时存储 72 h。

数据信息系统

1.信息采集单元

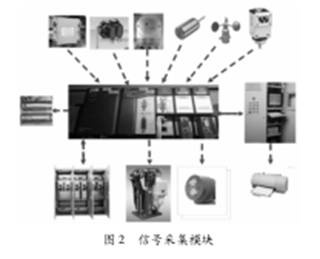

信息采集单元用于读取信息源数据。它由机械限位、感应限位、红外线光电限位、超速开关、重量传感器、测速编码器、绝对值编码器、PLC 的输入模块等组成,信息采集模块示意图如图 2 所示,它们将采集的信号送至信息处理单元。

PLC 模块用于接收操作站和机上各个传感器的信号, 并进行相应地运算和处理, 然后输出控制指令, 控制相关机构的运行。其具有开机自诊断功能,当检测到模块故障或通讯问题时, 红色的 Error 指示灯会亮起。

2.信息处理单元

信息处理单元将采集到的数据进行计算和处理,同时根据起重机工况的要求, 执行逻辑控制。它由可编程序控制器和工控机组成。PLC 的 I/O 及模拟量模块将造船门式起重机上安装的各种限位、编码器、重量传感器、风速仪等信号实时地采集进来,然后通过 PLC的 CPU 对信号进行处理,控制相关机构运行,并作出逻辑处理和故障报警等判断。对于极限限位和超速开关这类信号,则采取同时进入硬件控制回路和 PLC 模块,这样可以起到双保险的作用;而对于有些不会造成损失的信号则直接进 PLC 模块。并且极限限位等一类故障中,系统设计时通常使用的常态为常闭触点,这样,只要信号丢失,就认为极限动作,或者线路有问题,提高了安全性。工控机用于实时读取 PLC 程序内相应的信息,并且通过监控软件将造船门式起重机的各种监控信息实时显示在电脑上,是信息处理单元和CMS 单元的连接纽带。该软件还提供了接口,可以将数据导出成 Excel 通用形式。

3.信息存储单元和控制输出单元( CMS)

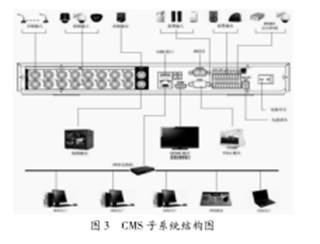

CMS 的功能是实时存储所采集的信息,并记录操作指令和起重机实时工况, 输出控制信号和报警信号。它主要由 PLC 的输出模块、 驱动器和数字硬盘等组成, CMS 子系统结构图如图 3 所示。

CMS 和 PLC 通过以太网交换机相联, 实时读取PLC 内相应的信息, 并且通过监控软件, 将各种监控信息实时显示在电脑上, 同时存储在硬盘内。无线设备又将工控机、 PLC、 硬盘录像机接入地面局域网,将信息传输至服务器。局域网又与公网相连,用户可以通过公网访问起重机上的 CMS。

当数据库存储的容量大于 2 GB 的时候系统会自动进行压缩数据,并根据程序设置,自动删除最早的历史数据,删除的数量在程序中可以定义。故障记录达到设定数量时,会在 CMS 的故障画面上,提醒用户备份。

PLC 拥有700MHz的CPU,采样速度为 0.14 ms内可以处理1 000个布尔量,其满足“标准的运行周期内采用周期不大于100ms”的要求。

视频信息系统

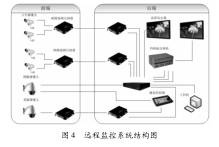

视频信号采集系统由前端、传输、控制和后端组成,前端主要由高性能摄像机组成;传输采用数字式光端机;控制由小型控制键盘和四画面分割器组成,键盘用于控制前端球机的旋转和变焦,四画面分割器用于整合多路视频,将它们组合成一个画面;后端为 2 台监视器和一台高性能硬盘录像机。司机通过司机室内的2台监视器,观察到大车行走区域,吊点区域的环境情况,硬盘录像机提供存储视频和 Web 浏览功能,远程监控系统结构图如图 4 所示。

目前,系统上用的的信号接口如下:无源开关量信号接口有110 V 输入/输出模块,用于接收限位、光控开关,温控开关等信号。模拟量信号接口有4 mA ~20 mA的模拟量输入模块,用于接收重量传感器,风速等信号。脉冲量信号接口有,在驱动器的主控板上有编码器信号输入板,它可以接收来自脉冲编码器的信号。整机的数据采用 PROFIBUS 和 GPRS 通讯,这些满足国家现行的标准规定,是对外开放的协议。

采用GPRS无线接入 Internet 的方式,虽然比较灵活、方便,但是这种方式也存在着一定的缺陷。数据传送速率相对较慢,当工业现场产生大量的报警信息和状态信息时,无法满足数据传送的要求。由于GPRS无线接入方式自身条件的限制,为了降低网络开销,可以在服务器端建立存储过程。这主要是由于存储过程的以下优点:

(1)可以与其他应用程序共享应用程序的逻辑,从而确保一致的数据访问和操纵;

(2)提供了一种安全机制;

(3)执行速度快, 便于提高系统的性能;

(4)可以减少网络传输时间。

通过使用服务器端存储过程,可极大地降低网络开销,使用过程存储前、后,数据量的对比如表1所示。通过对比可以发现,虽然在建立连接时,使用存储过程的网络开销比较大, 但是每条数据的传送开销,存储过程的优势则十分明显,这十分适合工业现场大量数据传送的需求。

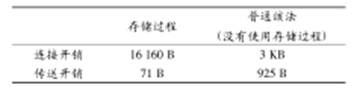

表 1 使用存储过程前、 后网络开销的比较