0 引言

起重机是一种在一定范围内垂直升降重物的特殊工业设备,但是机械的过度使用及磨损容易造成安全事故,所以有必要对起重机的运行参数进行实时监控。技术人员可通过BrSWP%、SWP%、起重机运行时间等特定参数来获知起重机主要部件的老化及磨损程度。

传统的起重机安全监控系统仅能监测负载重量,为满足现今工业发展的要求,需要监控系统能实时监测起重机的启动次数、高速运行时间等数据。同时,现阶段的起重机安全监控器多数安装在起重机附近,不便查看且有一定的危险性。若采用有线连接的方式将起重机运行参数传送到监控室,则现场的布线、电磁场对弱点信号干扰等问题将会给这一方案带来很大难度。ZigBee模块传感器网络的兴起给工业控制领域带来了新的契机,同时结合因特网可将监控数据传送到世界各地本文设计一个起重机三级监控系统,包括现场监控级、局域监控级和远程监控级,从而满足了不同工作人员对起重机数据的监控需求。

1 三级监控系统介绍

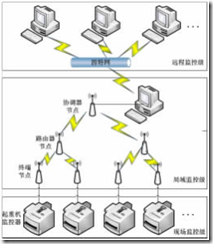

本文提出的三级式的起重机监控策略,其结构如图1 所示。它主要由现场级监控层、局域级监控层、远程级监控层三部分构成,从而满足了不同用户的需求。

图1 起重机三级监控系统

(1)现场监控级:即通过工作现场的起重机智能监控器来查看数据。工作人员通过与智能监控器连接的LCD 显示屏来观察起重机的运行参数, 如当前负载、SWP%等值,从而实时掌握起重机的运行状态。

(2)局域监控级:通过ZigBee 终端模块采集起重机运行数据,然后将数据传送到协调器模块,协调器模块与上位机相连。无线传感器网络能将监测数据传送到几百米外的局域监测站以便技术人员查看,满足工业现场的实际需求。

(3)远程监控级:工作人员可通过因特网远程查看全国各城市起重机的工作情况, 并及时发现故障信息,从而给各城市起重机使用商提供技术指导,帮助他们及时发现问题,保障现场工作的安全。

2 现场监控级设计

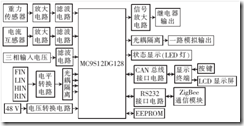

起重机现场监控器功能主要包括负载吨位显示、故障信息报警和运行数据记录等。起重机智能监控系统硬件采用MC9S12DG128 作为核心处理芯片, 整个系统由监控终端和显示终端两部分组成,其硬件框图如图2 所示。

图2 起重机监控器硬件框图

2.1 起重机监控器硬件结构

2.1.1 最小系统设计

本设计采用飞思卡尔公司生产的MC9S12DG128 单片机,它拥有8 KB ROM、128 KB Flash 、2 KB EEPROM 、91 个I / O 端口、2 个CAN 总线接口和10 位A / D 转换器。硬件配置既满足了设计需求, 又节约了开发成本。

2.1.2 监控器电源电路

起重机监控器开关电源将48 V 交流电转化为各模块所需的直流电压,即继电器线圈电压12 V、模拟输出所需的14 V 直流电压、重力传感器所需的16 V 直流电压。系统采用EC28 型6×2 脚骨架变压器进行交流电压转换,然后经过整流电路和滤波电路将变压器输出端的高频脉冲电压转化为稳定的直流电压。

2.1.3 三相电输入调理电路

在对三相电进行检测之前,将三相电调理为直流偏置的正弦弱电信号,再对其进行A/D 采样。三相电调理电路包括分压电路、直流基准电压源以及低通滤波电路。

2.1.4 传感器信号输入电路

电流互感器采集电机转子侧电流的电压信息并传送到单片机。重力传感器经信号放大器将起重机负载值的电压信息输入到单片机,其中信号放大器使用KAE400 。输入信号电压范围是0~10 V。

2.1.5 继电器驱动电路

起重机的升降允许动作、加速允许动作主要通过继电器的吸合来控制。单片机I/O 口提供的电流并不足以驱动继电器的吸合, 所以本设计选用三极管MMBT5551作为其驱动元件。

2.1.6 D/A 输出电路

采用的单片机内部集成D/A 模块, 并采用LM2904将单片机输出的0~5 V 模拟信号转换为显示终端LCD显示屏输入所需的0~10 V 的模拟信号。

2.2 起重机监控器软件设计

主控制板的主程序主要包括系统初始化、三相电缺相和相序检测以及起重机动作请求等。初始化完成后首先判断外部三相主电源是否存在缺相或相序错误故障,在三相电接入无误的情况下,等待动作请求信号。系统一旦接收到动作请求信号, 即对动作请求进行处理,并将处理结果发送至手持式终端进行显示。

2.2.1 系统初始化

系统初始化的主要功能包括系统总线时钟初始化、配置I/O 接口、串口初始化、A/D 初始化和定时器初始化等。

2.2.2 三相电缺相和相序检测算法

通过A/D 端口采集单相电压,在定时器提供的一个单相周期0.02 s 内持续更新该相峰值电压MAX 和最小电压MIN。检测周期结束后计算出峰值电压与最小电压的差值,如果MAX 与MIN 的差值小于200 V,则判定为缺相。

三相电系统中,以某一相(U)作为参考,其余两相与其相位相差120°。将三相电接入到固定的a 、b 、c 三个端子,并规定图的相序为正确相序。寻找接入a 端子一相的电压峰值,找到后启用计时器计时。接着,寻找接入到b 端子和c 端子的相电压峰值,并记录找到时间为tb、tc 。

若tb>tc,则表明相序错误,否则相序正常,如图3 所示。

image

图3 三相电相序检测原理

2.2.3 监控器串口通信程序设计

本设计采用的MC9S12DG128 微控制器置有两个具备全双工通信、波特率可编程设置、8 个驱动中断编制位等功能的串行通信接口(SCI )模块。在初始化完成后,通过接收中断的方式来接收数据,在读取SCI 状态寄存器和SCI 数据寄存器后,接收器满标志自动清除。

3 局域监控级设计

无线传感器网络是由大量静止或者移动的ZigBee无线模块传感器节点以自组织、多跳的方式组成的网络,这些节点协作地感知、采集、处理以及传输感知对象的监测信息,并将监测数据发给用户。

3.1 ZigBee 无线传输系统设计

本设计使用的ZigBee模块选用射频芯片CC2530 ,其内部有2.4 GHz 的RF无线电收发机, 适应2.4 GHzIEEE802.15.4 的RF 收发器、微控制器和内存。

本设计采用三类ZigBee 网络设备:终端节点、路由器节点和协调器节点。协调器节点负责建立无线传感器网络,路由器节点和终端节点申请加入网络。应用层程序实现的功能主要包括终端节点与监控器、协调器节点与上位机的串口数据收发,以及协调器节点、路由器节点和终端节点之间的无线通信。

该系统可同时对多台起重机进行ZigBee数据采集检测,所有ZigBee数据采集终端节点的起重机运行数据都将汇集到协调器节点。上位机除了有监测的功能,也具有远程控制现场监控器的功能,可远程更新一些设置量,如超载百分比、启动延时时间以及SWP%设置等。

3.2 延长无线传感器网络的传输距离

IEEE 组织根据802.15.4a 信道的特点, 构建了基于802.15.4a 信道、适用于UWB (2~10 GHz)、100~1000 MHz的信道传输损耗模型,其损耗计算公式为:

image

其中,Pr 是接收机的功率,Pt 是发射机的发射功率,Aant是天线衰减因子,Gt 是发射天线的增益,Gr 是接收天线的增益,PL0 是参考距离下的损耗大小,S 是损耗计算的标准方差,d 是发射机与接收机的距离,d0 是参数距离,n 是距离损耗为考虑频率影响修正系数,fc 是参考中心频率。

对上式进行推导,得出最大距离方程为:

image

下面通过设置不同的影响因素来得到各组数据,从而得出影响传输距离的主要因素,结果如表1 所示。

image

表1 无线传感器网络的传输距离计算

从公式分析以及实际计算可以得出结论,延长ZigBee 传输距离的方法包括增加ZigBee数传模块节点的收发天线增益、提高天线的架设高度、缩短发射端的馈线长度、避免干扰较大的工作环境。其中,工作环境是否空旷对ZigBee数传模块传输距离影响最大。

在该系统中,无线传感器网络可将数据传送到200 m外的局域监控站,这一距离满足起重机监控系统的工业要求。

3.3 上位机界面设计

3.3.1 串口收发数据格式

ZigBee数据采集终端节点采集起重机监控系统中的数据, 再通过ZigBee无线模块传感器网络将数据发送到上位机。上位机将收到的数据进行十六位制显示,并对数据进行解析。

为了便于与监控室上位机进行数据交互并防止数据在传输过程中丢失,规定数据头为55 ,数据尾为两个字节AA。数据头后的第一个字节为起重机编号判断位,表示该数据监测的起重机编号。监测数据包括22 组,每组表示不同的数据,监测项标号为1 B,从00~21 ;其后为4 B 的数据位,高位在前,低位在后。

3.3.2 数据解析与显示

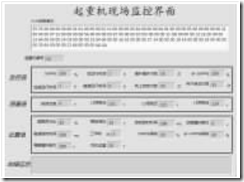

协调器节点汇集了所有ZigBee数据采集终端节点采集的起重机运行数据,再通过串口发送给监控室计算机。本系统采用美国国家仪器公司研发的LabVIEW 软件进行监控界面的编写, 监控室软件的主要功能包括串口数据收发、数据解析与显示以及互联网远程访问。起重机现场监控界面如图4 所示。

图4 上位机显示界面

4 远程监控级设计

远程监控级的设计可以让全国各地工作人员能够远程访问监控界面, 实时了解异地起重机的运行情况。

同时,通过现场摄像头采集到的视频图像,工作人员还可以远程看到起重机工作的实时画面。

4.1 LabVIEW Web 服务器设计

使用LabVIEW 的Web 服务器可以在互联网上发布LabVIEW 程序前面板图像供用户远程查看。

4.1.1 创建HTML

文件创建HTML 文件的方法是:选择“工具”->“Web 发布工具” ,在“选择VI 和查看选项”中选择所需的VI 文件;启动Web 服务器,接着在“选择HTML 输出”中写入文档标题;最后,进入“保存新网页”界面,写入文件名和URL。

4.1.2 浏览HTML 文件

在远程计算机Web 浏览器中输入URL,例如http ://127.0.0.1 :8000/remote.html , 测试所用的发布网页计算机的IP 地址是回送地址127.0.0.1 ,HTTP 端口为8000 ,HTML 文件保存为remote.html 。

4.2 基于嵌入式Linux 的远程视频监控系统的设计

4.2.1 远程视频监控系统硬件设计

本设计使用ARM 开发板S3C2410 来进行基于嵌入式Linux 的远程视频监控系统的开发。S3C24l0 是一款由三星公司出品的基于ARM920T 内核的16/32 位RISC 微处理器。本文在处理器丰富功能的基础上,进行相应的功能扩展。本设计中使用Cirrus 公司生产的应用于嵌入式设备、价格低廉的以太网控制器芯片CS8900A,并采用ZC3OIP 芯片的USB 极速摄像头。

4.2.2 远程视频监控系统软件设计

针对硬件S3C6410 对操作系统进行修改和移植。vivi是一款适用于ARM9 内核的Bootloader ,本设计对其进行了具体的修改和移植,以适应S3C2410x 处理器。接着移植Mizi 公司研发的支持S3C2410x 芯片的Linux-2.4.18-rmk7-pxal 版本的内核,制作精简根文件系统———YAFFS文件系统。然后完成USB 接口摄像头驱动程序的开发。

下面进行应用程序的设计,利用Video4 Linux API 函数进行视频数据采集, 使用MJPEG 压缩算法完成视频数据的压缩。为完成视频数据的网络发送, 在Linux 下完成基于TCP / IP 协议的socket 编程。最后设计了嵌入式Web 服务器, 从而实现了基于浏览器/服务器模式的视频监控系统。视频监控系统的软件结构如图5 所示。

image

图5 视频监控系统的软件结构

5 结论

本文将ZigBee数据采集和因特网技术应用于起重机监控系统中,采用三级式的安全监控策略来满足不同工作人员的差异需求。同时,本系统主要完成了以ZigBee数传模块为核心的起重机现场监控器的设计、基于CC2530 的ZigBee无线模块传感器网络的构建以及以S3C2410 为硬件核心的基于嵌入式Linux 的远程视频监控系统的设计。使用该系统可及时发现起重机的故障, 提高工业生产效率、降低安全事故发生的可能性。该设计具有良好的设计性、广阔的应用前景,可广泛应用于起重机监控系统中。